29.07.2022

1. Separačná účinnosť štruktúrovaného balenia je vysoká a rýchlosť extrakcie rektifikačnej veže je vysoká.Rýchlosť extrakcie kyslíka a dusíka zariadením na separáciu vzduchu sa delí na dva typy: rýchlosť extrakcie kompletného zariadenia a rýchlosť extrakcie rektifikačnej veže.Vzhľadom na rýchlosť extrakcie kompletného zariadenia a kapacitu zariadenia na separáciu vzduchu.Produkcia tekutých produktov súvisí s inými faktormi.Je ťažké merať vysokú separačnú účinnosť štruktúrovaného balenia.Rýchlosť extrakcie rektifikačnej kolóny a rýchlosť extrakcie argónu môžu lepšie reprezentovať konštrukčnú úroveň zariadenia na separáciu vzduchu.podvybavenie.Rýchlosť extrakcie kyslíka jej rektifikačnej veže dosiahla viac ako 99 %;miera extrakcie argónu dosiahla 79 %.

Prevádzková hodnota obsahu kyslíka v splaškovom dusíku v hornej veži je hlavným ukazovateľom rýchlosti ťažby rektifikácie a ťažby.Skutočné meranie ukazuje, že obsah kyslíka v odpadovom dusíku môže byť nižší ako 0,1% a môže dokonca dosiahnuť 150-200x10-4%.

Horná kolóna štruktúrovanej náplne a kolóna surového argónu majú vysokú separačnú účinnosť, čo je výsledkom ich výrazne zníženého prevádzkového tlaku.Čím nižší je prevádzkový tlak, tým je priaznivejšia separácia kyslíka, dusíka a argónu a separácia kyslíka a argónu..Vo všeobecnosti možno rýchlosť extrakcie kyslíka zvýšiť o 1 % až 3 %;rýchlosť extrakcie argónu sa môže zvýšiť o 5 % až 10 %.

Rýchlosť extrakcie rektifikačnej veže tiež závisí vo veľkej miere od množstva expandovaného vzduchu vstupujúceho do hornej veže, čo má veľký vplyv na rýchlosť extrakcie argónu.Preto sa plynule zvyšuje izoentropická účinnosť turboexpandéra a posilňovací pomer posilňovača., je kľúčom k zvýšeniu rýchlosti extrakcie destilačnej kolóny.

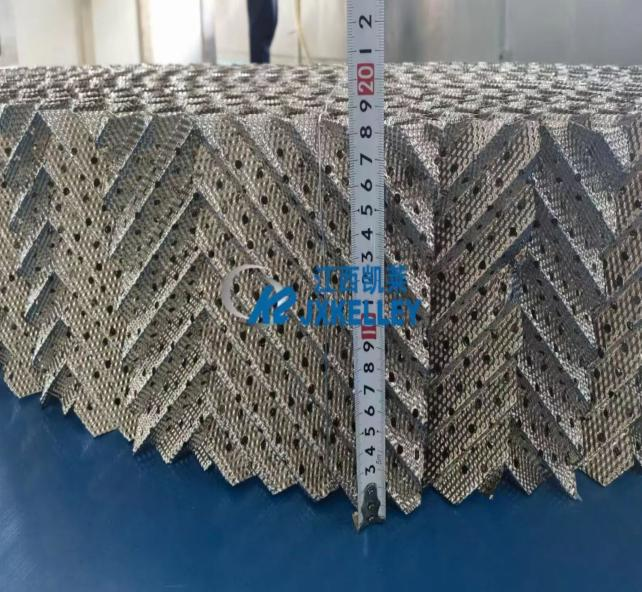

2. Prázdnota štruktúrovaného balenia je veľká, výrobná kapacita je veľká a priemer veže je zmenšený, aby sa uľahčila preprava

Pórovitosť štruktúrovaného obalu môže dosiahnuť viac ako 95%.V kolóne so sitovými doskami plocha clony predstavuje približne 80 % prierezu kolóny a rýchlosť otvárania je približne 8 až 12 %, čo je oveľa menej ako rýchlosť poklesu vzduchu náplne. vrstva.Pri rovnakom zaťažení je pomer priemerov kolóny naplnenej kolóny malý.vo všeobecnosti je jeho prierezová plocha iba ~ 70 % sitovej etáže, čo je výhodné na prepravu pre veľké zariadenia na separáciu vzduchu.

3. Štruktúrované balenie má menšiu kapacitu zadržiavania kvapaliny, väčší prevádzkový pomer kvapaliny k plynu a elasticitu a rýchlo sa meniace pracovné podmienky.

Prevádzkové zaťaženie veží so sitovými poschodiami je obmedzené únikom sita a rýchlosťou zaplavovania kvapalinou, zatiaľ čo plnené veže sú obmedzené iba rýchlosťou zaplavovania kvapalinou, takže ich prevádzkové zaťaženie sa môže meniť v širokom rozsahu a rozsah projektovaného zaťaženia naplnených veží môže dosiahnuť 40 % ~120 %, výstup kyslíka v hornej veži štruktúrovaného balenia zariadenia na separáciu vzduchu 12 000 m3/h závodu na výrobu železa a ocele v Šanghaji č. 5 možno nastaviť v rozsahu 9 000 až 14 000 mm3/h a prevádzkové zaťaženie rozsah je len 75 % – 117 %.

Kvôli malému zadržaniu kvapaliny v plnenej veži je to všeobecne len 1 % až 6 % objemu veže, zatiaľ čo zadržiavanie kvapaliny v sitovej etážovej veži je 8 % až N % objemu veže.Doba zotrvania je krátka a pokles prevádzkového tlaku je malý, čo tiež prispieva k prevádzke premenlivých pracovných podmienok, ale malo by sa to v budúcnosti overiť pri skutočnej prevádzke premenlivých pracovných podmienok.

4. Čas spustenia zariadenia sa výrazne skráti

Proces spustenia zariadenia na separáciu vzduchu nie je výstupom produktu, takže skrátenie času spustenia je jedným zo spôsobov, ako zariadenie na separáciu vzduchu šetriť energiu a znižovať straty.Po použití existujúcej štruktúrovanej náplne sa množstvo kvapaliny, ktoré zadržiava pri bežnej rektifikácii, výrazne zníži, čo výrazne skráti čas spustenia zariadenia na separáciu vzduchu.

Čas odoslania: 01.08.2022